研削盤・中古機械情報.net >> 各種研削盤について >> 切断機

切断機

切断加工において様々な機械が存在します。特にここでは砥石、砥粒を用いた精密切断機の中でも代表的な外周刃切断機、内周刃切断機、マルチブレードソー、 ワイヤーソー、バンドソー、の5機種について、個々の特長について下にまとめてみます。

1.外周刃切断機

最もポピュラーな切断方法です。高速回転する薄肉砥石の外周で加工物の切断を行います。使用される砥石の砥材としては、アランダム(WA)、グリーンカーボランダム(GC)等の一般砥石系と、ダイヤモンド、CBN系の超砥粒等があります。

?

一般砥石等の切断機は、メタルソーでは切断できない硬度の高い材質、コバルト等を含有した粘く、目詰まりしやすい金属まで切断する事ができます。また、バリ、変形等を抑える事ができ注射用極細ステンレスパイプの切断にもこの方式が用いられています。

ダイヤモンド等の超砥粒を用いた切断刃を使用する切断機は一般的に「スライシングマシン」と呼ばれています。基本構成は平面研削盤と酷似しておりますが、構造上テーブル送りにシリンダーではなく、送りネジを用い、切断送りトルクの強化、スピードムラの軽減を計っております。また、砥石の上下動は送りネジではなく油圧シリンダーを用い、素早い動作によりサイクルタイムの短縮を実現させています。

短冊状に連続切断を行うため、ワークテーブルの前後方向を、任意のピッチで割り出せる機能を備えた物もあります。一般的にスライシングマシンにおいて「割出付」とはこの機能を指します。シリコンの切断に使用されているダイサーも、このスライサーの一種ですが、テーブルが左右運動だけでなく、任意の角度に回転できる機能を持っているのが特長です。

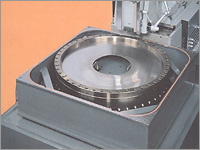

2.内周刃切断機

ステンレス製ドーナツ状円板の内周にダイヤモンド砥粒を電着した刃具を回転させ硬脆材の薄切りを行います。前述の一般的な外周刃の刃厚がmm 0.5mmです。が、内周刃の場合、刃具を外周よりテンションを加えてピンと張った状態で加工する為、0.2mm~0.3mmの刃厚で深切り切断ができます。この為、多数枚の薄切りを行う場合、外周刃との刃厚の差が0.2mm分が、素材1本当たりの取れ枚数に大きく効いてくる為、高価な材料の切断に使用されています。

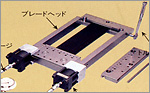

3.マルチブレードソー

日本語で表現すると「砥粒多刃切断機」となります。強く張った焼入バネ鋼の薄板をブレードとして、間にスペーサー(切り出したい厚みによって寸法調整)をはさみながら多数本を組み合わせたユニットを刃物として、砥粒(スラリー)をかけながら、ユニットを往復運動させ、加工物を下から油圧シリンダー等でブレードに軽く押し付け、ラップの原理で、長時間かけて多量の物を切断できます。使用できるブレードの厚みは0.1~0.2m/mです。加工時間はかかりますが、一人で多台持ちできるのが特徴です。

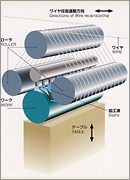

4.マルチワイヤーソー

本加工方式は多数の細いワイヤー(φ0.1前後)と、砥粒と特殊切断液を用い、同時に多量にラップ切断(遊離砥粒加)する精密加工方法です。今まで触れた切断方法の中で、一番切断除去量が少なく、且つ常時ボビンより繰り出される新鮮なワイヤーによる加工のため、高精度加工が可能です。現状、シリコンインゴットのスライス加工は本方式が主流となっております。

最近ではダイヤ砥粒をコーティングしたワイヤーを用い、加工時間短縮、作業環境の改善を計ったりしています。

5.バンドソー

この方式はテンションを持ったダイヤ砥粒のついたバンドを水平方向に高速回転させバンドの上下運動により大型硬脆材の切断に多用されております。特に、切断面積増加に対して、他の方式と比べて一番優位性を持っております。また大型切断ができる割には刃厚も0.6~0.8mmと薄く、大型の外周刃切断機と比べても、高い精度の切断加工が可能です。